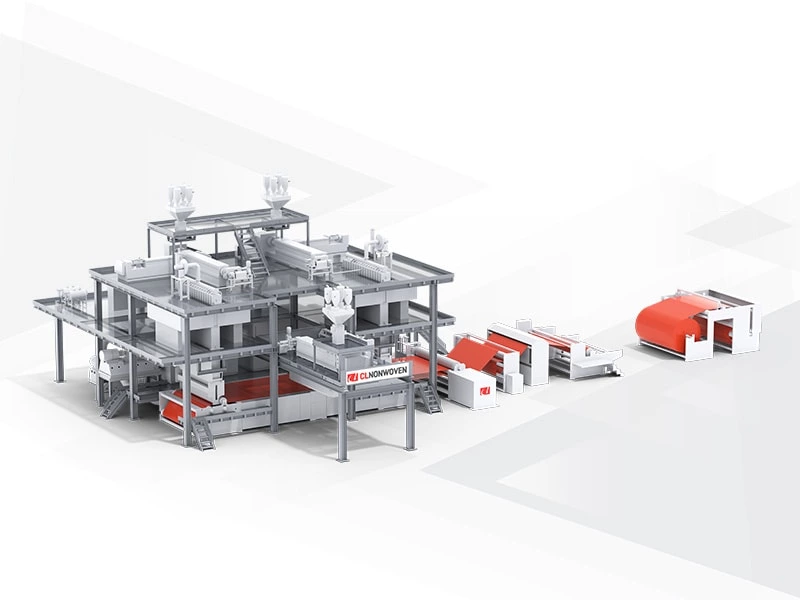

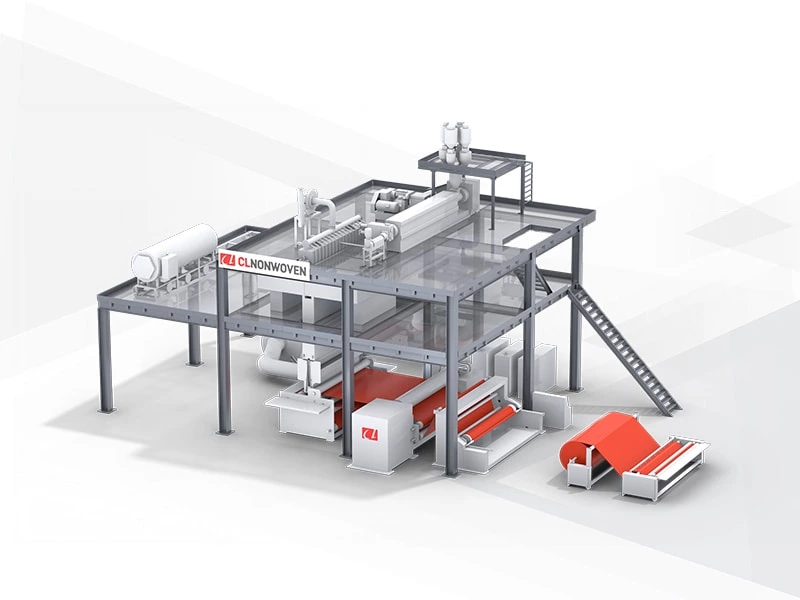

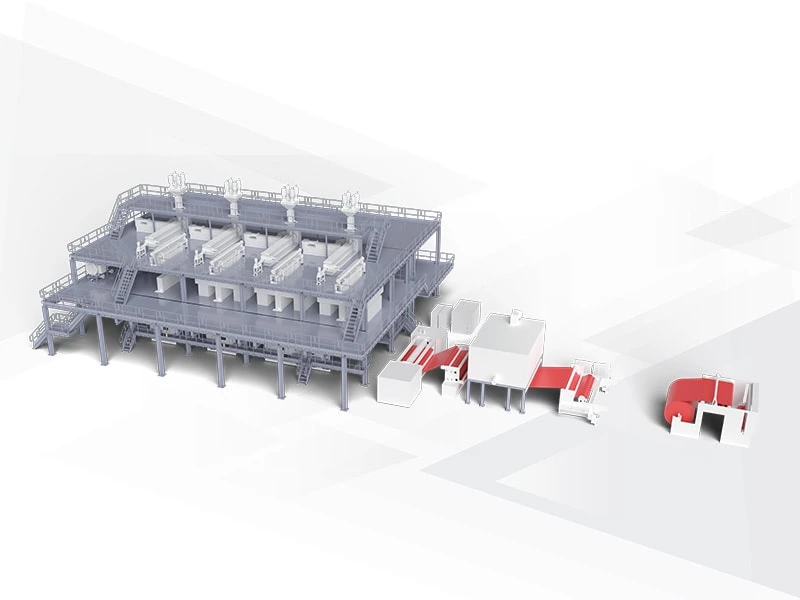

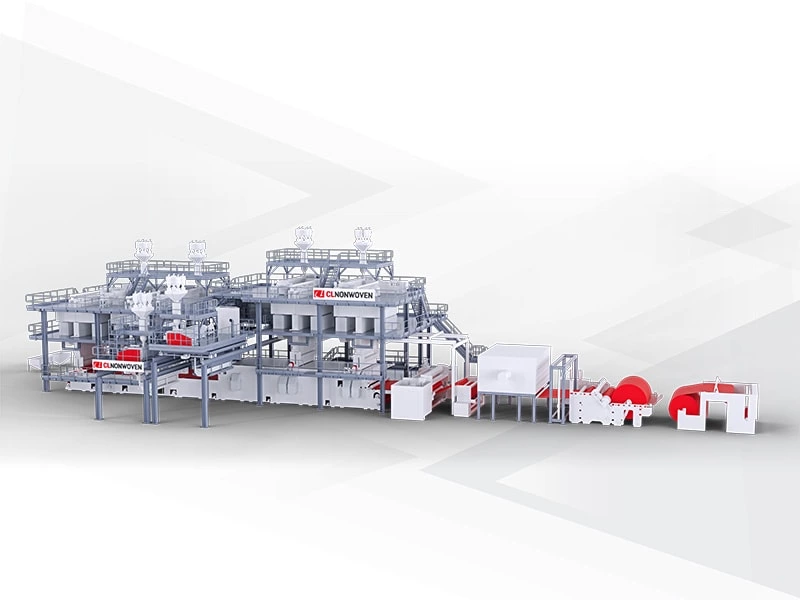

Линия SMS для производства спанмелта

В 2002 году компания CL разработала первую в Китае линию SMS. Нетканое полотно SMS нетоксично, не имеет запаха и очень эффективно предотвращает бактериальное загрязнение. После специальной обработки оно также обладает антистатическими, антиалкогольными, антиплазменными, водоотталкивающими и гидрофильными свойствами. Это делает его идеальным материалом для изготовления гигиенических прокладок, подгузников, хирургических чехлов, масок, укрытий для сельскохозяйственных культур и многого другого.

Технические характеристики машины для производства нетканого полотна SMS ОБЗОР

| модель | Эффективная ширина | Ткань Gsm | Скорость машины | Сырье | Вместимость |

| 1600 SMS | 1600 | 8-80gsm | 500m/min | PP Chips | 11.5 Ton/Day |

| 2400 SMS | 2400 | 8-80gsm | 500m/min | PP Chips | 17.5 Ton./Day |

| 3200 SMS | 3200 | 8-80gsm | 500m/min | PP Chips | 23 Ton/Day |

| 4200SMS | 4200 | 8-80gsm | 500m/min | PP Chips | 30 Ton/Day |

ОБЗОР ПРОИЗВОДСТВЕННОЙ ЛИНИИ

Эта машина для изготовления нетканого материала используется для производства нетканых тканей методом прядения ПП, формования полотна и термического укрепления. В качестве основного сырья используется полипропилен (ПП), а также добавки, такие как красочный мастербатч, антиоксиданты, анти-пиллинговые агенты и огнезащитные вещества. Мы производим нетканые материалы различных цветов, свойств и подходящие для различных применений. Эта производственная линия может выпускать продукты SS PP спанбонд и SMS PP спанмелт, что позволяет адаптироваться к разным рыночным позициям и потребностям клиентов.

Сортировка SMS: S1 → M → S2 от формовочной машины до направления каландра..

ОБЩИЕ ТРЕБОВАНИЯ К ОСНОВНОМУ ОБОРУДОВАНИЮ ЛИНИИ SPUNMELT

1 Основное оборудование системы спанбонда (Всего 2 комплекта)

1.1 1.1Система дозирования (2 комплекта)

Каждая система использует автоматическую подачу с отрицательным давлением. Трубопровод для подачи изготовлен из нержавеющей стали толщиной 1 мм. Система дозирования предоставляет процессный интерфейс для операционного интерфейса основного оборудования для запроса, а сигнал тревоги выводится на консоль основного оборудования для удобной проверки. Предоставлены 2 бака для материалов емкостью 2 тонны каждый и 2 комплекта вентиляторов высокого давления мощностью 11 кВт. (S1 и S2 одинаковы).

1.2 Винтовой экструдер (2 комплекта)

Функция и состав оборудования: это устройство предназначено для прессования и плавления гранул полипропилена (PP), состоит из редуктора, шнека, смесительной головки, гильзы, керамического нагревателя, рамы и других компонентов, и оснащено системой автоматического контроля температуры, системой охлаждения и системой сигнализации. Основной привод использует управление с преобразованием частоты. Температурный контроль каждой зоны осуществляется с помощью модуля температурного контроля, твердотельного реле и термистора Pt 100, образующих замкнутую систему контроля температуры.

1.3 Экструдер для переработки материалов (2 комплекта)

Функция и состав оборудования: для переработки кромочных материалов. Состоит из шнека, гильзы, выпускной головки, фильтра расплава, привода, системы нагрева, теплоизоляционного устройства, рамы, системы контроля температуры и давления, вала подачи кромочного материала и устройства направляющего колеса. Используется частотное регулирование скорости переменного тока, контроль температуры каждой зоны осуществляется с помощью модуля температурного контроля, твердотельного реле и термистора Pt 100, образуя замкнутую систему температурного контроля. Выпускная головка оснащена обратным клапаном и индикатором давления.

1.4 Фильтр расплава (2 комплекта)

Прямое соединение с экструдером через фланец, состоит из двух фильтрующих блоков.

1.5 Шестеренный насос и привод (2 комплекта, последняя разработка CL)

Тип: шестеренный насос.

1.6 Корпус прядильной головки (2 комплекта, последняя разработка CL)

Метод распределения расплава внутри: одноплунжерный, с висячим распределителем.

1.7 Устройство всасывания мономера (2 комплекта)

Двухрядное с несколькими трубками.

1.8 Охладительная камера (2 комплекта, последняя разработка CL)

Используется новая конструкция перекрестного обдува, основная рама изготовлена из алюминия, с нержавеющей стальной изоляционной пластиной.

1.9 Устройство растягивания (2 комплекта, последняя разработка CL)

Используется новая конструкция растягивающего воздуховода с теплоизоляцией.

1.10Диффузор (2 комплекта, последняя разработка CL)

Ширина диффузора может быть отрегулирована онлайн.

2 Основное оборудование системы melt blown

Система дозирования (1 комплект)

Каждая система использует автоматическую подачу с всасыванием отрицательного давления. Эффективная высота подачи материала составляет 12 м, а горизонтальное расстояние транспортировки — 60 м. Подающая труба изготовлена из нержавеющей стали с толщиной стенки 1 мм. Система дозирования обеспечивает интерфейс процесса к рабочему интерфейсу хост-оборудования для

запрос и сигнализация о неисправности системы дозирования выводятся на консоль главного оборудования для легкой проверки.

2.2 Винтовой экструдер (1 комплект)

Функция и состав оборудования: устройство предназначено для прессования и плавления гранул полипропилена (PP), состоит из редуктора, шнека, смесительной головки, гильзы, керамического нагревателя, рамы и других компонентов, и оснащено системой автоматического контроля температуры, системой охлаждения и системой сигнализации. Основной привод использует управление с преобразованием частоты.

2.3 Фильтр расплава (1 комплект)

Прямое соединение с экструдером через фланец, состоит из двух фильтрующих блоков.

2.4 Шестеренный насос и привод (1 комплект)

Тип: шестеренный насос.

2.5 Корпус прядильной головки системы melt blown и компоненты (1 комплект)

Рабочее давление: 300°C.

2.6 Трубопровод расплава (1 комплект) с подогревом и теплоизоляцией

2.7 Платформа из стали (1 комплект, последняя разработка CL)

Стальную платформу системы мелтблаун можно поднимать и опускать для регулировки DCD.

Стальная платформа системы мелтблаун также может перемещаться вдоль направления CD и находиться в автономном режиме.

2.8 Защитное устройство для ремня спин-блауна Meltblown (1 комплект, последняя разработка CL)

Устройство защиты вращающейся ленты для особых ситуаций, таких как неожиданное отключение электроэнергии, отключение подачи горячего воздуха и остановка вращающейся ленты.

2.9 Устройство нагрева для растяжки (1 комплект)

2.10 Вентилятор (Германия или Южная Корея)

2.11 Устройство формирования полотна (1 комплект, последняя разработка CL)

Скорость формирования полотна: 550 м/мин.

2.12 Горячий пресс-ролик (2 комплекта)

Привод: Пассивный.

2.13 Поддерживающий ролик (2 комплекта)

Твердость резинового слоя поверхности: не ниже SHA76.

2.14 Приводная система (1 комплект)

Подшипники от брендов NSK или SKF, с диаметром вала 90 мм.

2.15 Структура устройства формирования полотна:

Толщина стальной пластины настенного типа 40 мм. Защита накладками с обеих сторон.

2.15 Двухвалковый каландр (1 комплект, марка CL)

Скорость производства: 550 м/мин

Форма валов: верхний вал - вал для тиснения, нижний вал - гладкий вал. Эффективная ширина рисунка валика для тиснения составляет 3 700 мм. Ширина гладкого валика составляет 3 800 мм.

2.16 Гидрофильная система с сушкой

Двусторонний валик Kiss Roll с системой распределения масла

2.17 Намотчик (1 комплект)

Эффективная рабочая ширина: 3, 700 мм

2.18 Слиттер (1 комплект)

Эффективная рабочая ширина: 3, 700 мм