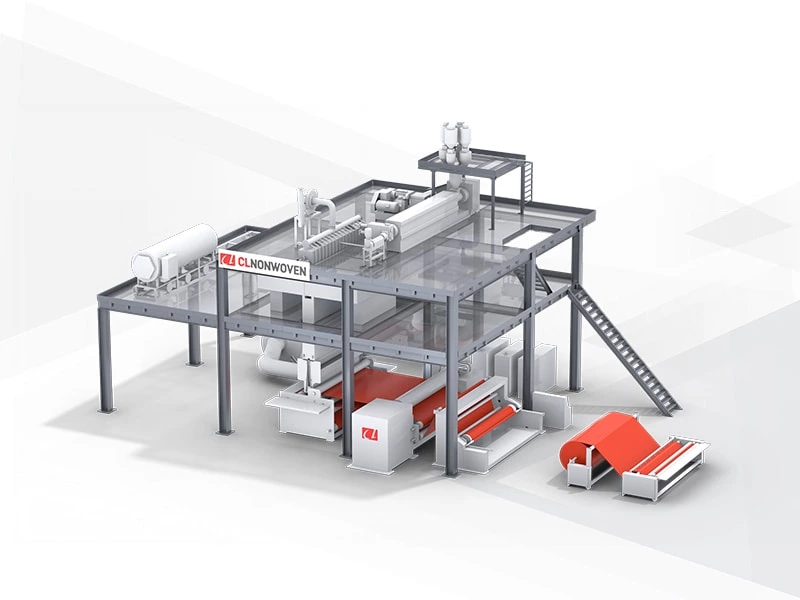

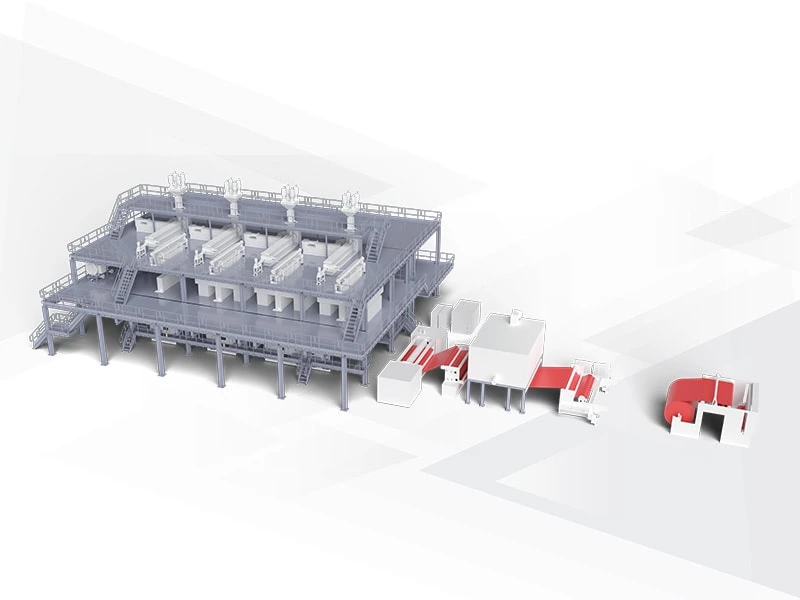

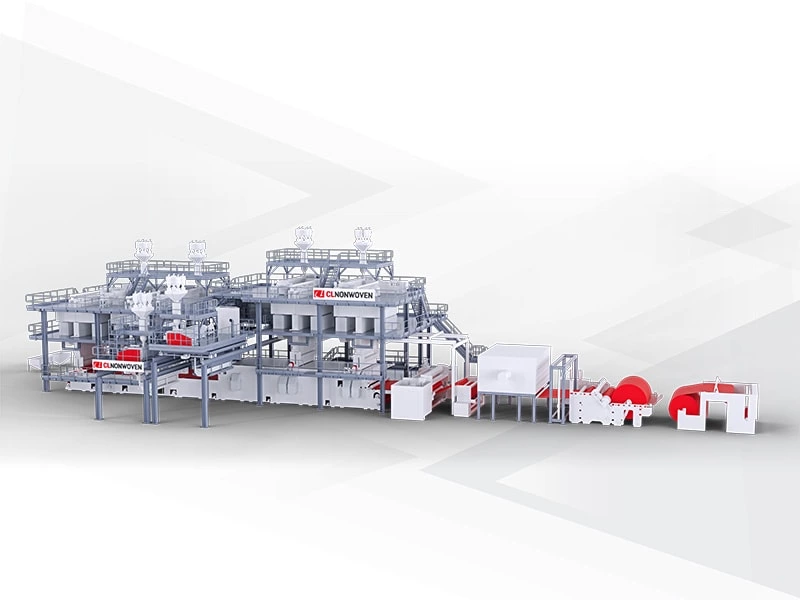

Спанбонд линия S

В 1998 году CL разработала первую в Китае линию спанбонда. Наши ткани широко используются в различных отраслях промышленности, включая упаковку и сельское хозяйство. Они используются в производстве сумок для покупок, багажа и мебели, пружин для карманов, одноразовых простыней, чехлов для обуви, пакетов для фруктов, средств защиты растений и многого другого.

Технические характеристики машины для производства нетканого полотна S Spunbond

| модель | Эффективная ширина | Ткань Gsm | Скорость машины | Сырье | Вместимость |

|---|---|---|---|---|---|

| 1600 S (Plus) | 1600 | 8-180gsm | 230m/min | PP Chips | 6.5 Ton/Day |

| 2400 S (Plus) | 2400 | 8-180gsm | 230m/min | PP Chips | 9.8 Ton./Day |

| 3200 S (Plus) | 3200 | 8-180gsm | 230m/min | PP Chips | 13 Ton/Day |

Производительность нашей производственной линии по крайней мере на 30% выше, чем у других

Обзор производственной линии

Машина для производства нетканого полотна используется для производства нетканого полотна через процесс прядения ПП, формирования полотна и термоскрепления. В качестве основного сырья используется полипропилен, а также добавки, такие как цветовая мастер-пакет, антиоксиданты, антипилинговые агенты и антипирены. Производственная линия способна производить полипропиленовые нетканые полотна спанбонд различных цветов, свойств и пригодных для различных областей применения.

ОБЩИЕ ТРЕБОВАНИЯ К ОСНОВНОМУ ОБОРУДОВАНИЮ СИСТЕМЫ СПАНБОНД

1.Система дозирования

Каждая система использует автоматическую подачу всасывающего типа с отрицательным давлением. Подающая труба изготовлена из нержавеющей стали с толщиной стенки 1 мм. Система дозирования обеспечивает интерфейс процесса к операционному интерфейсу главного оборудования для запроса, и сигнализация неисправности системы дозирования выводится на консоль главного оборудования для легкой проверки.

2.Шнековый экструдер

Это устройство в основном для сжатия и плавления полипропиленовой крошки, состоит из передаточного механизма, редуктора, шнека, смесительной головки, рукава, керамического нагревателя, рамы и т.д., и оснащен автоматическим контролем температуры, системой охлаждения и системой сигнализации. Главная передача принимает управление частотным преобразованием переменного тока.

3.Экструдер для переработки материалов

Для переработки кромочного материала. Он состоит из шнека, рукава, разгрузочной головки, фильтра расплава, передаточного устройства, системы нагрева, устройства теплоизоляции, рамы, системы контроля температуры и давления, ролика подачи кромочного материала и устройства направляющего колеса и т.д.

4.Фильтр расплава

Подключается к экструдеру непосредственно с помощью фланца, состоит из двух комплектов фильтрующих элементов.

5.Насос для отжима и привод

Тип: шестеренчатый насос

Расчетная температура: 330℃

6.Корпус фильеры (1 комплект, новейший дизайн CL, материал: нержавеющая сталь)

Метод распределения расплава внутри коробки: один насос, один тип подвески

Оснащен автоматической системой нагрева и изоляции и системой контроля давления за экраном (ссылаясь на фильтр-экран), контроль температуры каждой зоны принимает модуль контроля температуры, твердотельное реле и платиновый термистор PT100, чтобы сформировать систему контроля температуры с замкнутым контуром. Каждая прядильная коробка может распределять расплав симметрично и равномерно; Оснащена специализированными инструментами и транспортными устройствами для легкой замены компонентов.

7.стройство для всасывания мономера (1 комплект, материал: нержавеющая сталь с 32 шаровыми клапанами)

Двухрядный и параллельный с несколькими трубками

Труба для отвода дыма изготовлена из нержавеющей стали с теплоизоляцией.

8.Устройство камеры тушения (1 комплект, новейший дизайн CL)

Принятие нового типа структуры поперечного обдува, основная рама изготовлена из алюминиевого материала, а уплотнительная пластина из нержавеющей стали с изоляцией.

9.Устройство для растяжки (1 комплект, новейший дизайн CL)

Применяется новая структура растягивающегося воздушного канала с теплоизоляцией.

10.Диффузор (1 комплект, механическая обработка, высокая точность, более стабильный)

Ширина диффузионного канала может быть отрегулирована в режиме онлайн.

11. Формирователь полотна (1 комплект, новейший дизайн CL, использование сверхмощных подшипников)

Скорость формирования полотна: 230 м/мин.

12.Прядильный ремень (2 прядильных ремня)

Один для использования во время ввода в эксплуатацию, а другой для использования после завершения ввода в эксплуатацию

13.Опорный ролик

Твердость резинового слоя на поверхности опорного ролика должна быть не ниже SHA76. Поверхность ролика обработана резиновым покрытием, а корпус ролика обработан средневыпуклой поверхностью.

14.Приводная система

С двигателем с переменной частотой редукции марки Beide, двигатель требует управления тормозом (электрический).

15. Двухвалковый каландр

Скорость процесса: 230 м/мин

16. Намотчик

Эффективная рабочая ширина: 3500 мм;

Максимальная механическая скорость: 25-230м/мин;

17. Слиттер

Эффективная рабочая ширина: 3500 мм;

Механическая скорость: 30-400 м/мин (диапазон регулировки нормального процесса: 30-350 м/мин)