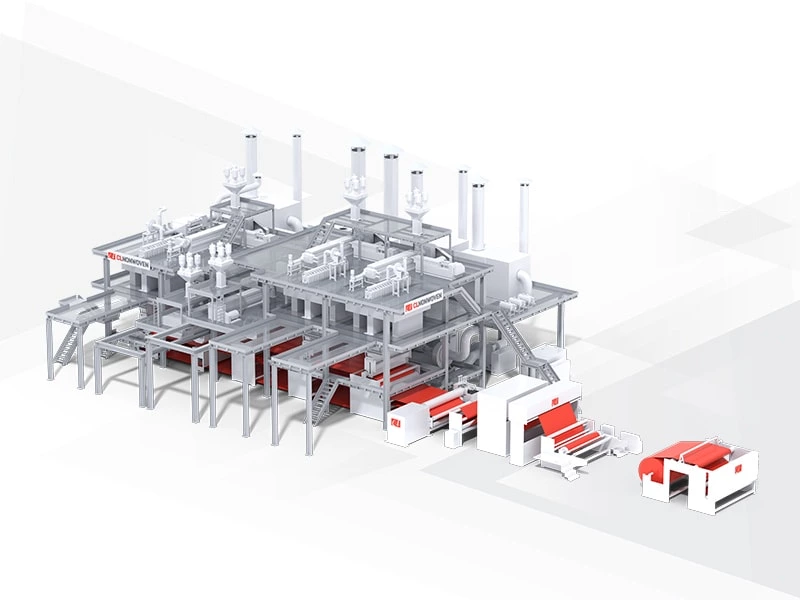

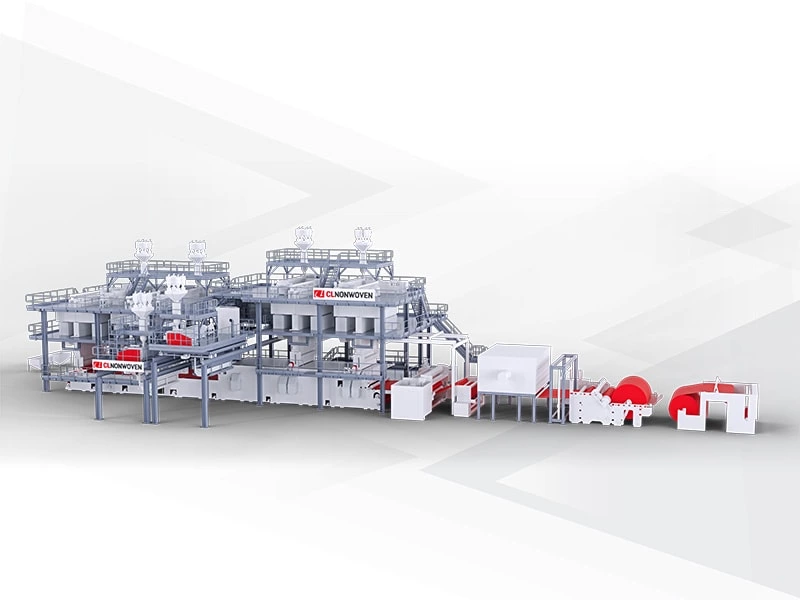

Линия SMMSS для производства спанмелта

В 2009 году компания CL построила первую в Китае пятилучевую линию SMMSS. Ткань SMMSS состоит из трех слоев нетканого полотна спанбонд и двух слоев нетканого полотна мелтблаун. Оно универсально и используется для производства нетканых материалов медицинского назначения, таких как хирургические халаты, защитная одежда, маски и драпировки. Кроме того, он отлично подходит для производства гигиенических изделий, таких как верхние простыни, задние простыни, обмотки для сердечников, манжеты для ног и многое другое для подгузников и гигиенических салфеток.

Техническая спецификация машины для производства нетканых материалов SMMSS

(Эксклюзивная патентная технология CL - двойная конструкция полотна)

| модель | Эффективная ширина | Ткань Gsm | Скорость машины | Сырье | Вместимость |

| 1600 SMMSS | 1600 | 8-80gsm | 800m/min | PP Chips | 18 Ton/Day |

| 2400 SMMSS | 2400 | 8-80gsm | 800m/min | PP Chips | 27 Ton./Day |

| 3200 SMMSS | 3200 | 8-80gsm | 800m/min | PP Chips | 36 Ton/Day |

| 4200 SMMSS | 4200 | 8-80gsm | 800m/min | PP Chips | 47 Ton/Day |

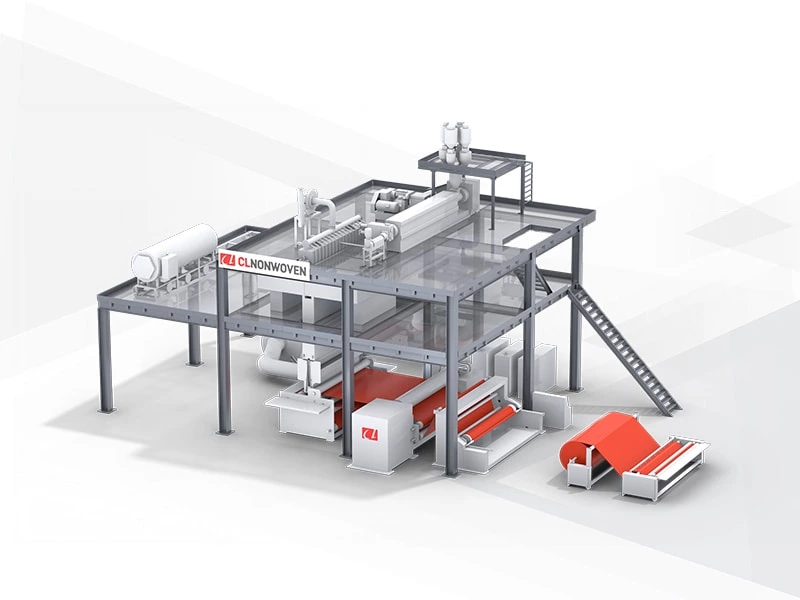

ОБЗОР ПРОИЗВОДСТВЕННОЙ ЛИНИИ

Эта машина для производства нетканого полотна используется для производства нетканого полотна через процесс прядения ПП, формирования полотна и усиления термоскрепления. Используя ПП в качестве основного сырья, а также добавки, такие как цветовая мастер-пакет, антиоксиданты, антипилинговые агенты и антипирены, мы производим нетканые полотна с различными цветами, свойствами и подходящими для различных применений. Эта производственная линия может производить продукцию SS/SSS PP spun bond и SMMSS PP spunmelt, которые могут быть преобразованы в соответствии с различным позиционированием на рынке и потребностями клиентов.

Сортировка SMMSS: S1 → M1 →M2 → S2 → S3 с первого полотна в направлении каландра.

ОБЩИЕ ТРЕБОВАНИЯ К ОСНОВНОМУ ОБОРУДОВАНИЮ СИСТЕМЫ SPUNMELT

1 Основное оборудование системы спанбонд (всего 3 комплекта)

1.1 Система дозирования (3 комплекта))

Каждая система использует автоматическую подачу с отрицательным давлением. Подающий трубопровод выполнен из нержавеющей стали с толщиной стенки 1 мм. Система дозирования предоставляет интерфейс для управления процессом через интерфейс основного оборудования, а также выводит сигнал тревоги системы дозирования на консоль основного оборудования для удобства проверки. Предоставляются 2 резервуара для материалов емкостью по 2 тонны каждый и 2 комплекта вентиляторов высокого давления мощностью 11 кВт. (S1 и S2 одинаковы).

1.2 Винтовой экструдер (3 комплекта)

Функция и состав оборудования: это устройство в основном предназначено для сжатия и плавления гранул ПП, состоит из передающего механизма, редуктора, винта, смесительной головки, гильзы, керамического нагревателя, рамы и т. д. Оборудовано системой автоматического контроля температуры, системой охлаждения и системой сигнализации. Основной привод использует управление с преобразованием частоты переменного тока. Контроль температуры в каждой зоне осуществляется модулем управления температурой, твердотельным реле и платиновым термистором Pt 100, образуя замкнутую систему контроля температуры.

1.3 Экструдер для переработки отходов: (3 комплекта)

Функция и состав оборудования: переработка краевых материалов. Состоит из винта, гильзы, головки для слива, фильтра для плавки, передающего устройства, системы нагрева, устройства теплоизоляции, рамы, системы контроля температуры и давления, ролика подачи краевых материалов и устройства направляющего колеса и т. д. Использует частотное регулирование скорости двигателя переменного тока, контроль температуры в каждой зоне осуществляется модулем управления температурой, твердотельным реле и платиновым термистором Pt 100, образуя замкнутую систему контроля температуры. Головка для слива оснащена обратным клапаном и индикатором давления, что предотвращает травмы при подаче материала, а порт подачи управляется преобразователем частоты Siemens.

1.4 Фильтр для плавки: (3 комплекта)

Соединен с экструдером через фланец, состоит из двух комплектов фильтровых блоков.

1.5 Шестеренчатый насос и привод (3 комплекта, последняя разработка CL)

Тип: шестеренчатый насос

1.6 Корпус фильеры для прядения (3 комплекта, последняя разработка CL)

Метод распределения расплава внутри корпуса: один насос, одноразрядный тип вешалки

1.7 Устройство всасывания мономера (3 комплекта)

Двойной ряд, параллельно с несколькими трубами

1.8 Охлаждающая камера (3 комплекта, последняя разработка CL)

Использование новой конструкции с поперечным обдувом, основной каркас выполнен из алюминия, а уплотнительная пластина из нержавеющей стали с теплоизоляцией.

1.9 Растягивающее устройство (3 комплекта, последняя разработка CL)

Использует новую конструкцию воздуховода для растяжения с теплоизоляцией.

1.10 Диффузор (2 комплекта, последняя разработка CL)

Ширина диффузионного канала регулируется онлайн.

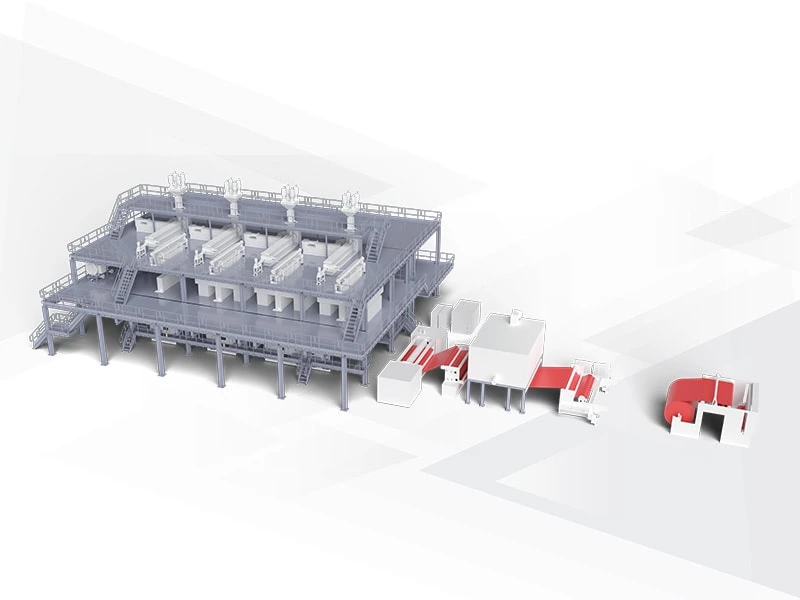

2 ОСНОВНОЕ ОБОРУДОВАНИЕ СИСТЕМЫ ВЫДУВА РАСПЛАВА

2.1 Система дозирования: (1 комплект)

Каждая система использует автоматическую подачу всасывающего типа с отрицательным давлением. Эффективная высота подачи материала составляет 12 м, а горизонтальное расстояние транспортировки - 60 м. Подающая труба изготовлена из нержавеющей стали с толщиной стенки 1 мм. Система дозирования предоставляет интерфейс процесса на операционный интерфейс главного оборудования для запроса, а сигнал о неисправности системы дозирования выводится на консоль главного оборудования для облегчения проверки.

2.2 Шнековый экструдер (1 комплект)

Функция и состав оборудования: это устройство в основном для сжатия и плавления полипропиленовой крошки, состоит из передаточного механизма, редуктора, шнека, смесительной головки, рукава, керамического нагревателя, рамы и т.д., и оснащено автоматическим контролем температуры, системой охлаждения и системой сигнализации. Главная передача принимает управление преобразованием частоты переменного тока. Для контроля температуры в каждой зоне используется модуль контроля температуры, твердотельное реле и платиновый термистор Pt 100, образуя замкнутую систему контроля температуры.

2.3Фильтр расплава (1 комплект

Подключается к экструдеру напрямую с помощью фланца, состоит из двух комплектов фильтрующих элементов.

2.4 Насос для отжима и привод (1 комплект)

Тип: шестеренчатый насос

2.5 Корпус прядильной фильеры и прядильные компоненты системы раздува расплава (1 комплект)

Расчетное рабочее давление головки выдувной формы: 300℃

2.6 Трубопровод расплава (1 комплект) принимает общий режим нагрева и изоляции.

2.7 Стальная конструкция платформы (1 комплект, CL Latest Design)

Стальную платформу системы мелтблаун можно поднимать и опускать для регулировки DCD.

Стальная платформа системы мелтблаун также может перемещаться вдоль направления CD и находиться в автономном режиме.

2.8 Защитное устройство для ремня спин-блауна Meltblown (1 комплект, последняя разработка CL)

Устройство защиты вращающейся ленты для особых ситуаций, таких как неожиданное отключение электроэнергии, отключение подачи горячего воздуха и остановка вращающейся ленты.

2.9 Устройство для подогрева растягивающего устройства (1 комплект)

2.10 Воздуходувка (бренд Германия или Южная Корея)

2.11 Веб-формовщик (1 комплект, CL Latest Design)

Скорость формирования полотна: 550 м/мин

2.12 Горячий прессовочный ролик (3 комплекта)

Режим вождения: Пассивный

2.13 Опорный ролик (3 комплекта)

Твердость резинового слоя на поверхности должна быть не ниже SHA76.

2.14 Система привода (1 комплект)

Ведущий подшипник изготовлен под маркой NSK или SKF, с цапфой 90 мм.

2.15 Структура веб-формирователя:

Толщина стальной пластины настенного типа 40 мм. Защита накладками с обеих сторон.

2.15 Двухвалковый каландр (1 комплект, марка CL)

Скорость производства: 650м/мин

Форма валика: верхний валик - тиснильный валик, нижний валик - гладкий валик. Эффективная ширина рисунка тиснильного валика - 3700 мм. Ширина гладкого валика - 3800 мм.

2.16 Гидрофильная система с осушителем

Двухсторонний валик Kiss Roll с системой распределения масла

2.17 Моталка (1 комплект)

Эффективная рабочая ширина: 3700 мм

2.18 Продольно-резательный станок (1 комплект)

Эффективная рабочая ширина: 3700 мм