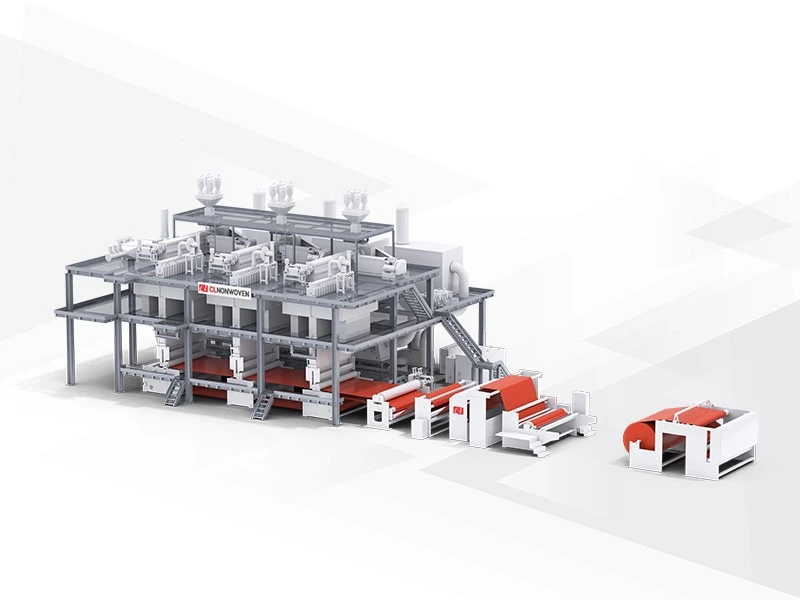

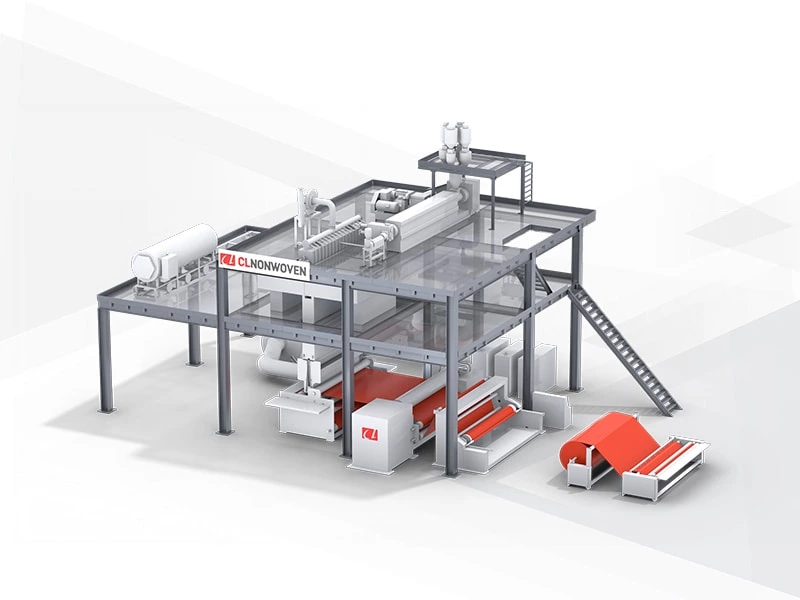

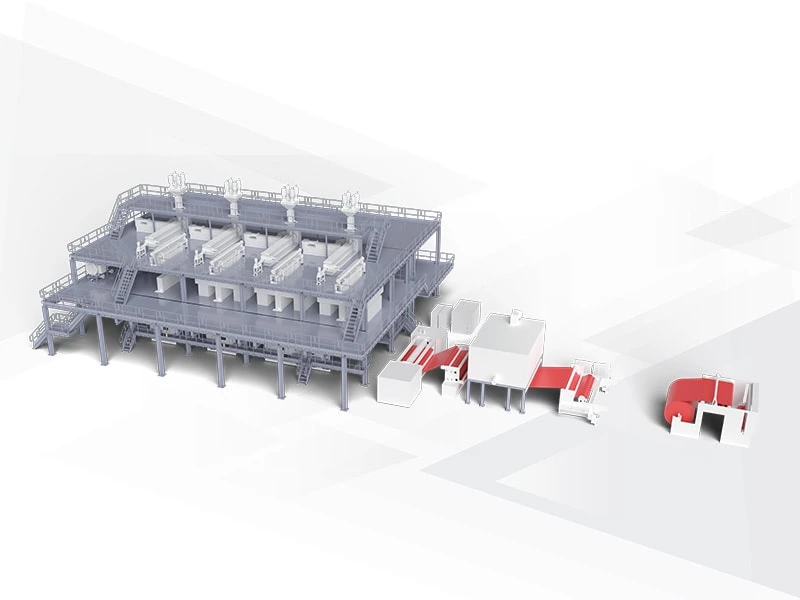

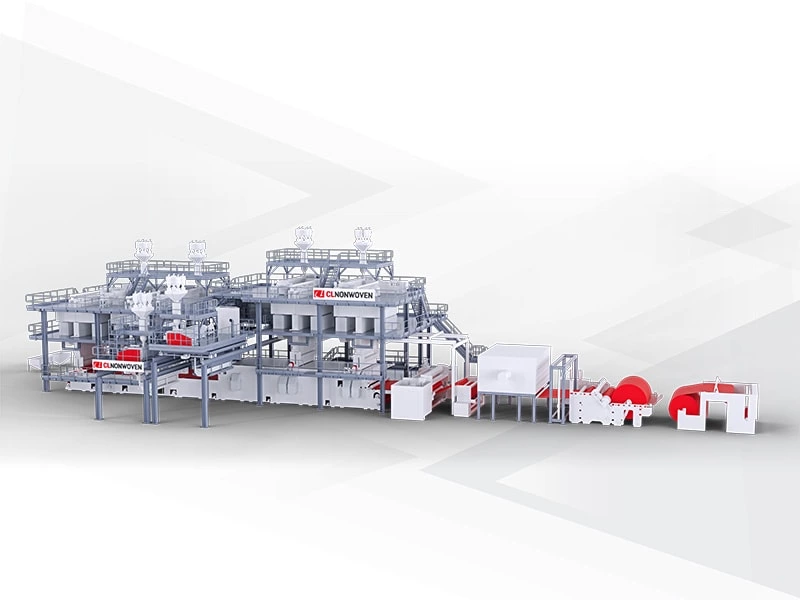

Спанбонд линия SSS

Нетканый материал SSS может подвергаться специальной обработке, что делает его идеальным для сектора гигиены. Известный своей превосходной ровностью и исключительной мягкостью, этот материал широко используется в верхних и нижних слоях большинства подгузников и гигиенических салфеток, доступных на рынке.

Технические характеристики машины для производства нетканого полотна SSS Spunbond

| модель | Эффективная ширина | Ткань Gsm | Скорость машины | Сырье | Вместимость |

| 1600 SSS | 1600 | 8-80gsm | 650m/min | PP Chips | 15 Ton/Day |

| 2400 SSS | 2400 | 8-80gsm | 650m/min | PP Chips | 22 Ton./Day |

| 3200 SSS | 3200 | 8-80gsm | 650m/min | PP Chips | 30 Ton/Day |

| 4200 SSS | 4200 | 8-80gsm | 650m/min | PP Chips | 39 Ton/Day |

ОБЗОР ПРОИЗВОДСТВЕННОЙ ЛИНИИ

Эта машина для производства нетканого полотна SSS используется для производства нетканого полотна через процесс прядения ПП, формирования полотна и термоскрепления. В качестве основного сырья используется полипропилен, а также такие добавки, как цветовая мастер-пакет, антиоксиданты, антипилинговые агенты и антипирены. Производственная линия способна производить полипропиленовые нетканые полотна спанбонд различных цветов, свойств и пригодных для различных применений. Эта производственная линия может производить как трехслойные SSS PP спанбонд продукты, которые могут быть преобразованы в соответствии с различными позиционирования на рынке и потребностей клиентов.

Сортировка SSS: S1 → S2 → S3 от машины для формирования полотна в направлении каландра.

ОБЩИЕ ТРЕБОВАНИЯ К ОСНОВНОМУ ОБОРУДОВАНИЮ СИСТЕМЫ СПАНБОНД

Система дозирования (3 комплекта)

Каждая система использует автоматическую подачу всасывающего типа с отрицательным давлением. Подающая труба изготовлена из нержавеющей стали с толщиной стенки 1 мм. Система дозирования обеспечивает интерфейс процесса к операционному интерфейсу главного оборудования для запроса, и сигнализация неисправности системы дозирования выводится на консоль главного оборудования для легкой проверки.

2..Шнековый экструдер (3 комплекта)

Функция и состав оборудования: это устройство в основном для сжатия и плавления полипропиленовой крошки, состоит из передаточного механизма, редуктора, шнека, смесительной головки, рукава, керамического нагревателя, рамы и т.д., и оснащено автоматическим контролем температуры, системой охлаждения и системой сигнализации. Главная передача принимает управление преобразованием частоты переменного тока. Для контроля температуры в каждой зоне используется модуль контроля температуры, твердотельное реле и платиновый термистор Pt 100, образующий замкнутую систему контроля температуры.

3.Экструдер для переработки материалов: (3 комплекта)

Назначение и состав оборудования: для переработки кромочных материалов. Состоит из шнека, рукава, разгрузочной головки,

фильтра расплава, передаточного устройства, системы нагрева, устройства теплоизоляции, рамы, системы контроля температуры и давления, ролика подачи кромочного материала и устройства направляющего колеса и т.д..

4.Фильтр расплава (3 комплекта)

Подключается к экструдеру напрямую с помощью фланца, состоит из двух комплектов фильтрующих элементов.

5.Насос для отжима и привод (3 комплекта)

Тип: шестеренчатый насос

6.Корпус прядильной головки (3 комплекта, новейший дизайн CL)

Оснащен автоматической системой нагрева и изоляции и системой контроля давления за экраном (относится к фильтрующей сетке), контроль температуры в каждой зоне использует модуль контроля температуры, твердотельное реле и платиновый термистор PT100 для формирования замкнутой системы контроля температуры. Каждая прядильная коробка может распределять расплав симметрично и равномерно; Оснащена специализированными инструментами и транспортными устройствами для легкой замены компонентов.

7.Устройство для всасывания мономера (3 комплекта, новейший дизайн CL)

Двухрядный и параллельный с несколькими трубками.

8.Устройство закалочной камеры (3 комплекта, новейший дизайн CL)

Принятие нового типа структуры поперечного обдува, основная рама изготовлена из алюминиевого материала, а уплотнительная пластина из нержавеющей стали с изоляцией.

9.Устройство для растяжки (3 комплекта, новейший дизайн CL)

Применяется новая структура растягивающегося воздуховода с теплоизоляцией.

Крышка изготовлена из 2-миллиметровой стальной пластины, которая должна легко разбираться и собираться.

10 Диффузор (3 комплекта, новейший дизайн CL)

Ширина диффузионного канала может быть отрегулирована в режиме онлайн.

10.Формирователь полотна (1 комплект, новейший дизайн CL)

Прядильная лента: две штуки

Один для использования во время ввода в эксплуатацию, а другой для использования после завершения ввода в эксплуатацию

11.Ролик для горячего прессования (3 комплекта)

Режим работы: Пассивный

12.Опорный ролик (3 комплекта))

Твердость резинового слоя на поверхности должна быть не ниже SHA76.

Поверхность ролика обработана резиновым покрытием. Корпус ролика обработан средневыпуклой поверхностью.

Твердость поверхности: Твердость по Шору составляет около 70. Используется консистентная смазка.

13.Приводная система (1 комплект)

Приводной подшипник использует марку NSK или SKF, с цапфой 90 мм.

Главный приводной ролик: Поверхность ролика обработана резиной..

14.Структура полотна

Толщина стеновой панели 80 мм. Защита крышками с обеих сторон. Обеспечение параллельности осей всех роликов и вертикальности центральной линии машины для формирования полотна для достижения высокоскоростной стабильности. Все сильфоны для формирования полотна используют метод одностороннего всасывания.

15.Двухвалковый каландр (1 комплект, марка CL)

Форма валов: верхний вал - это вал для тиснения, а нижний вал - гладкий вал (S-образный вал). Эффективная ширина рисунка валика для тиснения составляет 3 700 мм. Ширина гладкого валика составляет 3, 800 мм.

16. Гидрофильная система с сушкой

Двусторонний валик Kiss Roll с системой распределения масла.

Скорость регулируется на пульте управления.

17. Winder (1 set)

Эффективная рабочая ширина: 3, 700 мм

18.Слиттер (1 комплект)

Эффективная рабочая ширина: 3, 700 мм

Ширина просечки: 80 мм - 3 300 мм