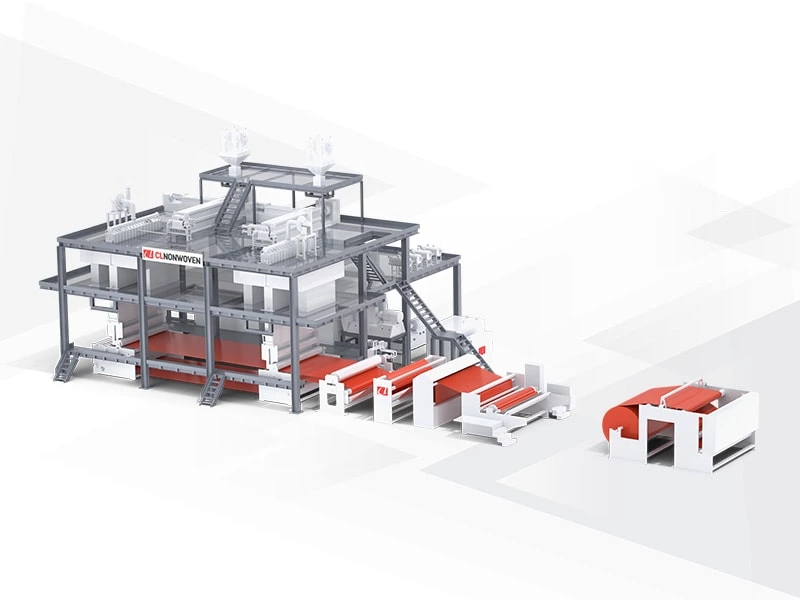

Линия спанбонда SS

Двойной нетканый материал SS очень гибкий и идеально подходит для применения в медицинской и гигиенической промышленности. Он используется для таких изделий, как хирургические шапочки, халаты, маски, защитная одежда, хирургические простыни, а также верхние и задние листы детских подгузников и т. д.

Техническая спецификация машины для производства нетканого полотна SS Spunbond

| модель | Эффективная ширина | Ткань Gsm | Скорость машины/td> | Сырье | Вместимость |

| 1600 SS | 1600 | 8-80gsm | 450m/min | PP Chips | 10 Ton/Day |

| 2400 SS | 2400 | 8-80gsm | 450m/min | PP Chips | 15 Ton./Day |

| 3200 SS | 3200 | 8-80gsm | 450m/min | PP Chips | 20 Ton/Day |

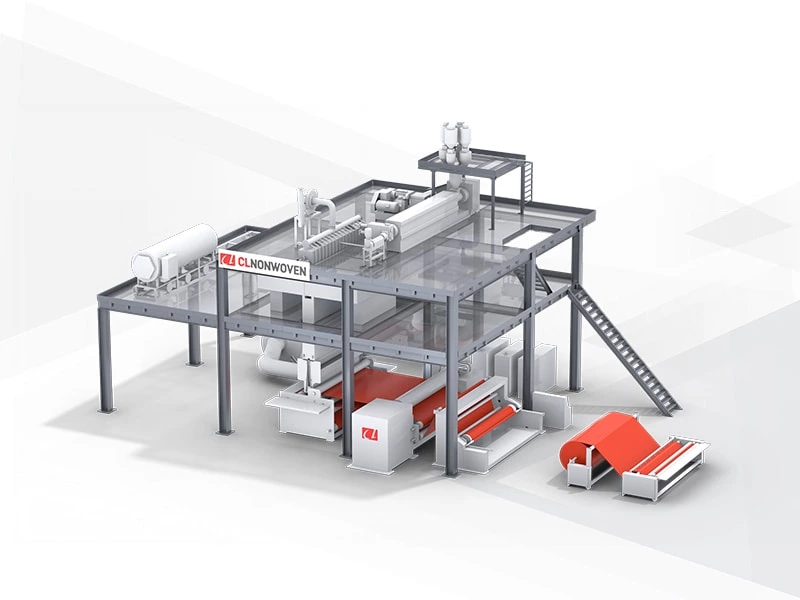

ОБЗОР ПРОИЗВОДСТВЕННОЙ ЛИНИИ

Эта машина для производства нетканого полотна используется для производства нетканого полотна через процесс прядения ПП, формирования полотна и термоскрепления. В качестве основного сырья в ней используется полипропилен, а также такие добавки, как цветовая мастер-пакет, антиоксиданты, антипилинговые агенты и антипирены. Производственная линия способна производить полипропиленовые нетканые полотна спанбонд различных цветов, свойств и пригодных для различных применений.

Сортировка SS: S1 → S2 с первого полотна в направлении каландра.

ОБЩИЕ ТРЕБОВАНИЯ К ОСНОВНОМУ ОБОРУДОВАНИЮ СИСТЕМЫ СПАНБОНД

1.Система дозирования (2 комплекта)

Каждая система использует автоматическую подачу всасывающего типа с отрицательным давлением. Подающая труба изготовлена из нержавеющей стали с толщиной стенки 1 мм. Система дозирования обеспечивает интерфейс процесса к операционному интерфейсу главного оборудования для запроса, и сигнализация неисправности системы дозирования выводится на консоль главного оборудования для легкой проверки.

2.Шнековый экструдер (2 комплекта)

Функция и состав оборудования: это устройство в основном для сжатия и плавления полипропиленовой крошки, состоит из передаточного механизма, редуктора, шнека, смесительной головки, рукава, керамического нагревателя, рамы и т.д., и оснащено автоматическим контролем температуры, системой охлаждения и системой сигнализации. Главная передача принимает управление преобразованием частоты переменного тока. Для контроля температуры в каждой зоне используется модуль контроля температуры, твердотельное реле и платиновый термистор Pt 100, образующий замкнутую систему контроля температуры.

3.Экструдер для вторичной переработки материалов (2 комплекта)

Назначение и состав оборудования: для переработки кромочных материалов. Состоит из шнека, рукава, разгрузочной головки,

фильтра расплава, передаточного устройства, системы нагрева, устройства теплоизоляции, рамы, системы контроля температуры и давления, ролика подачи кромочного материала и устройства направляющего колеса и т.д.. Используя частотное преобразование скорости двигателя переменного тока, контроль температуры в каждой области использует модуль контроля температуры, твердотельное реле, платиновый термистор Pt 100 для формирования замкнутой системы контроля температуры. Разгрузочная головка оснащена обратным клапаном, с дисплеем давления головки, новый тип легко подавать и предотвращает травмы рук, порт подачи контролируется частотным преобразователем Siemens.

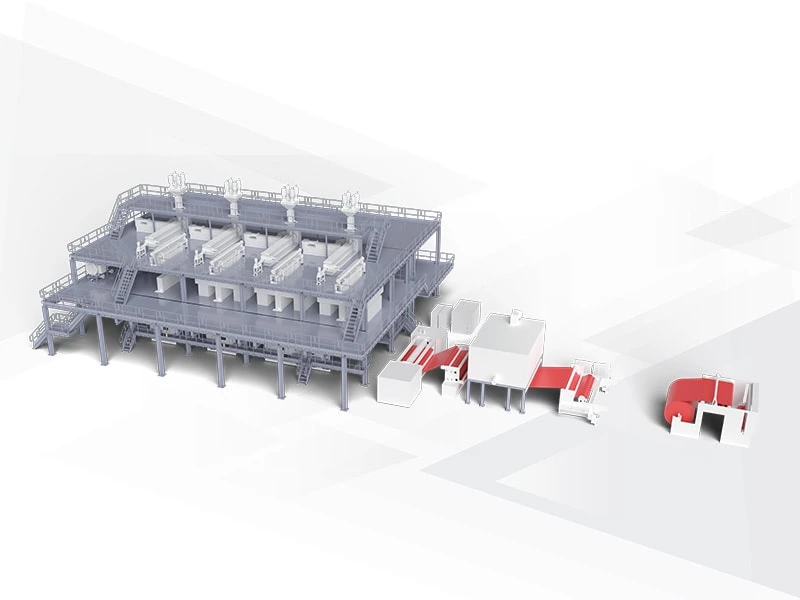

4.Фильтр расплава (2 комплекта)

Подключается к экструдеру непосредственно с помощью фланца, состоит из двух комплектов фильтрующих блоков. Каждый блок имеет два конических канала.

5.Насос для отжима и привод (2 комплекта)

Тип: шестеренчатый насос

6.Корпус вращающейся матрицы (2 комплекта, новейший дизайн CL)

Метод распределения расплава внутри корпуса: один насос, один подвесной тип

Оснащен автоматической системой нагрева и изоляции, а также системой управления индикацией давления за экраном (относится к фильтрующей сетке), для контроля температуры в каждой зоне используется модуль контроля температуры, твердотельное реле и платиновый термистор PT100 для формирования замкнутой системы контроля температуры. Каждый прядильный ящик может распределять расплав симметрично и равномерно. Оснащен специализированными инструментами и транспортными устройствами для легкой замены компонентов.

7.Устройство для всасывания мономера (2 комплекта, новейший дизайн CL)

Двухрядный и параллельный с несколькими трубками

8.Устройство закалочной камеры (2 комплекта, новейший дизайн CL)

Принятие нового типа структуры поперечного обдува, основная рама изготовлена из алюминиевого материала, а уплотнительная пластина из нержавеющей стали с изоляцией.

9.Устройство для растяжки (2 комплекта, новейший дизайн CL)

Применяется новая структура растягивающегося воздуховода с теплоизоляцией.

Крышка изготовлена из 2-миллиметровой стальной пластины, которая должна легко разбираться и собираться.

10.Диффузор (2 комплекта, новейший дизайн CL)

Ширина диффузионного канала может быть отрегулирована в режиме онлайн.

11. Формирователь полотна (1 комплект, новейший дизайн CL)

Прядильная лента: две штуки

Одна для использования во время ввода в эксплуатацию, а другая для использования после завершения ввода в эксплуатацию)

12.Ролик горячего прессования (2 комплекта)

13.Опорный ролик (2 комплекта)

Твердость резинового слоя на поверхности должна быть не ниже SHA76. Максимальное давление в линии должно составлять 7 Н/мм.

14.Структура формирователя полотна:

Толщина стеновой пластины 40 мм. Защита крышками с обеих сторон. Обеспечение параллельности осей всех роликов и вертикальности центральной линии машины для формирования полотна для достижения высокоскоростной стабильности. Все сильфоны для формирования полотна используют метод одностороннего всасывания.

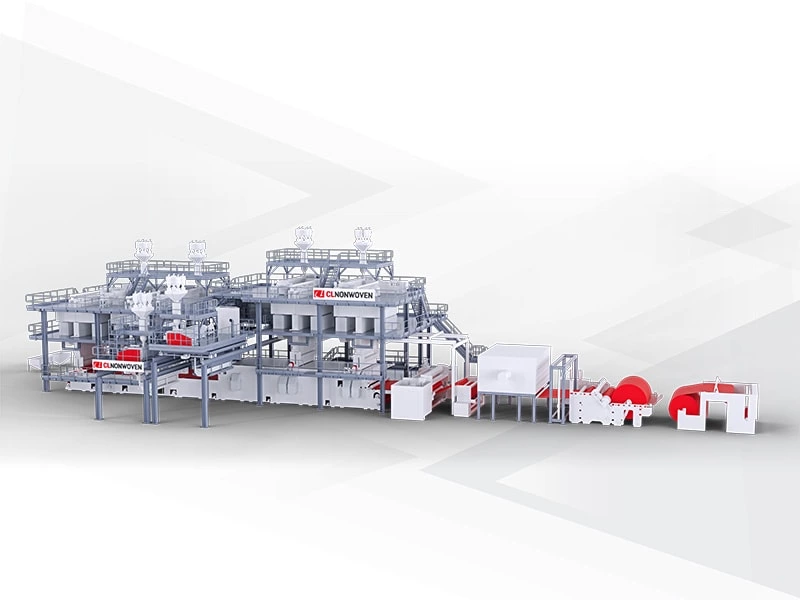

15. Двухвалковый каландр (1 комплект) (марка CL, включая систему управления и термомасляную печь)

Скорость машины: 450 м/мин

Форма валков: верхний валок - это валок для тиснения, а нижний валок - гладкий валок. Эффективная ширина рисунка валика для тиснения составляет 3 700 мм. Ширина гладкого валика составляет 3, 800 мм.

16.Намотчик (1 комплект)

Эффективная рабочая ширина: 3, 700 мм

Метод намотки: фрикционная прокатка

Метод смены валов: автоматический

17.17.Слиттер (1 комплект)

Эффективная рабочая ширина: 3, 700 мм

Механическая скорость: 30-900/мин; (Диапазон регулировки нормального процесса: 30-800 м/мин)